Gomma per stampi, gomma per calchi

Gomme siliconiche per calchi, gomma siliconica per calchi

Esistono due tipologie di gomme per realizzare stampi o calchi, sono la gomma siliconica e la gomma poliuretanica. Entrambe sono sistemi bicomponenti (parte a + parte b) che, miscelati uniformemente e opportunamente, passano da uno stato liquido a uno solido producendo una gomma flessibile e adatta a svariati usi. Esistono numerose formulazioni che si distinguono per colore, durezze (espresse in shore a) e caratteristiche fisiche: allungamento, ritiro, elasticità, resistenza alla lacerazione e alla rottura. Questa ampia gamma di formulazioni consente l'utilizzo dei prodotti in svariati settori sia per la realizzazione di stampi. La gomma siliconica è uno dei materiali più versatili essendo utilizzata con indubbi vantaggi in svariati settori, quali ad esempio la prototipazione, il modellismo, il medicale, l'ortopedia, il life casting la creazione di stampi per resine, cere, gesso e cemento la realizzazione di sacchi da vuoto preformati. Dall'altro canto, le gomme poliuretaniche sono ad esempio utilizzate per la prototipazione, la creazione di stampi per gesso e cemento, l'edilizia ecc.

Che cosa sono la gomma siliconica e la gomma poliuretanica?

Le gomme sono sistemi bicomponenti formati da una base e da un indurente. Per distinguere i due componenti, tutte le gomme Smooth-On sono confezionate in contenitori (flaconi, barattoli o latte) gialli o blu; giallo Parte A e blu Parte B.

Le gomme innanzitutto si differenziano per composizione chimica: esistono infatti gomme siliconiche e gomme poliuretaniche, entrambe adatte per produrre stampi o calchi.

Le gomme sono sistemi bicomponenti formati da una base e da un indurente. Per distinguere i due componenti, tutte le gomme Smooth-On sono confezionate in contenitori (flaconi, barattoli o latte) gialli o blu; giallo Parte A e blu Parte B.

Le gomme innanzitutto si differenziano per composizione chimica: esistono infatti gomme siliconiche e gomme poliuretaniche, entrambe adatte per produrre stampi o calchi.

prodotti

Gomma siliconica o siliconi

La nostra gamma di siliconi comprende essenzialmente due grandi tipologie, i siliconi allo stagno o per condensazione ed i siliconi al platino o per addizione. I siliconi sono disponibili in varie durezze, espresse in Shore A, essi partono da uno Shore A molto basso, compreso tra zero e uno, (ECOFLEX GEL; ECOFLEX 00-10; 00-20; 00-30; 00-35; 00-50 siliconi molto morbidi, elastici ed estensibili), fino ad arrivare ad un 60 Shore A di durezza, (gomma siliconica dure e poco elastica) passando da durezze intermedie (2; 5; 10; 15; 20; 25; 30; 40; 50) con caratteristiche di elasticità intermedia. La gamma di siliconi comprende inoltre siliconi da colata, da pennellare o spatolare, da spruzzare ed in pasta.

Esistono siliconi opachi di colore definito al fine di permettere la loro immediata identificazione (MOLD MAX, MOLD STAR, SMOOTH-SIL, REBOUND), siliconi trasparenti (SORTA-Clear) o traslucidi, come le serie Dragon Skin, Ecoflex o Mold Star T. I siliconi trasparenti e traslucidi sono indicati per realizzare stampi dove è necessario vedere o intravedere l'oggetto inglobato nel silicone per facilitare il taglio, la sformatura e la colata stessa o oggetti e manufatti che devono essere pigmentati e/o colorati per ottenere diversi effetti visivi.

Le gomme siliconiche hanno spiccate proprietà distaccanti, sia dal modello, che successivamente dal pezzo realizzato, in genere non è necessario applicare un distaccante se non per colate di silicone su silicone, esse hanno un'ottima resistenza chimica e termica resistendo ad alte temperature (205°C e oltre). Alcuni siliconi, come Mold Max 60 o Smooth-Sil 960, consentono la realizzazione di stampi per leghe metalliche basso fondenti. Molti siliconi per addizione sono certificati: Skin Safe, (sicuri sulla pelle) o Food Safe (idonei alla realizzazione di stampi o contenitori per alimenti) o Flame resistant in merito alla resistenza alla fiamma ed al calore.

Gomme siliconiche al platino vs. Gomme siliconiche allo Stagno

La principale differenza chimica tra le due tipologie risiede nel metallo utilizzato per catalizzare la base della gomma siliconica. A livello di differenze legate alla performance e alle caratteristiche fisiche, in genere le gomme siliconiche al platino sono dimensionalmente più stabili nel tempo, sono più rapide nella catalizzazione e hanno spesso un pratico rapporto di miscela 1A:1B in peso o volume. D'altro canto, i siliconi allo stagno sono più indicati per produzioni in serie nel breve periodo, e sono più economici. Entrambe le tipologie vengono inibite, ovvero non catalizzano, se vanno a contatto con materiali/oggetti contenenti lattice (prestate attenzione soprattutto a guanti, siringhe, contenitori ed utensili), e zolfo (contenuto principalmente nelle plastiline non sulfur free). Inoltre, i siliconi al platino non possono essere colati a contatto con resina poliestere, gomme siliconiche allo stagno (Mold Max) e alcuni materiali completamente trasparenti ed incolori nel tempo (Crystal Clear e Clear Flex).

La nostra gamma di siliconi comprende essenzialmente due grandi tipologie, i siliconi allo stagno o per condensazione ed i siliconi al platino o per addizione. I siliconi sono disponibili in varie durezze, espresse in Shore A, essi partono da uno Shore A molto basso, compreso tra zero e uno, (ECOFLEX GEL; ECOFLEX 00-10; 00-20; 00-30; 00-35; 00-50 siliconi molto morbidi, elastici ed estensibili), fino ad arrivare ad un 60 Shore A di durezza, (gomma siliconica dure e poco elastica) passando da durezze intermedie (2; 5; 10; 15; 20; 25; 30; 40; 50) con caratteristiche di elasticità intermedia. La gamma di siliconi comprende inoltre siliconi da colata, da pennellare o spatolare, da spruzzare ed in pasta.

Esistono siliconi opachi di colore definito al fine di permettere la loro immediata identificazione (MOLD MAX, MOLD STAR, SMOOTH-SIL, REBOUND), siliconi trasparenti (SORTA-Clear) o traslucidi, come le serie Dragon Skin, Ecoflex o Mold Star T. I siliconi trasparenti e traslucidi sono indicati per realizzare stampi dove è necessario vedere o intravedere l'oggetto inglobato nel silicone per facilitare il taglio, la sformatura e la colata stessa o oggetti e manufatti che devono essere pigmentati e/o colorati per ottenere diversi effetti visivi.

Le gomme siliconiche hanno spiccate proprietà distaccanti, sia dal modello, che successivamente dal pezzo realizzato, in genere non è necessario applicare un distaccante se non per colate di silicone su silicone, esse hanno un'ottima resistenza chimica e termica resistendo ad alte temperature (205°C e oltre). Alcuni siliconi, come Mold Max 60 o Smooth-Sil 960, consentono la realizzazione di stampi per leghe metalliche basso fondenti. Molti siliconi per addizione sono certificati: Skin Safe, (sicuri sulla pelle) o Food Safe (idonei alla realizzazione di stampi o contenitori per alimenti) o Flame resistant in merito alla resistenza alla fiamma ed al calore.

Gomme siliconiche al platino vs. Gomme siliconiche allo Stagno

La principale differenza chimica tra le due tipologie risiede nel metallo utilizzato per catalizzare la base della gomma siliconica. A livello di differenze legate alla performance e alle caratteristiche fisiche, in genere le gomme siliconiche al platino sono dimensionalmente più stabili nel tempo, sono più rapide nella catalizzazione e hanno spesso un pratico rapporto di miscela 1A:1B in peso o volume. D'altro canto, i siliconi allo stagno sono più indicati per produzioni in serie nel breve periodo, e sono più economici. Entrambe le tipologie vengono inibite, ovvero non catalizzano, se vanno a contatto con materiali/oggetti contenenti lattice (prestate attenzione soprattutto a guanti, siringhe, contenitori ed utensili), e zolfo (contenuto principalmente nelle plastiline non sulfur free). Inoltre, i siliconi al platino non possono essere colati a contatto con resina poliestere, gomme siliconiche allo stagno (Mold Max) e alcuni materiali completamente trasparenti ed incolori nel tempo (Crystal Clear e Clear Flex).

| Gomme siliconiche al platino o per addizione | Gomme siliconiche allo stagno o per condensazione | |

| Serie Disponibili | Mold Star, Dragon Skin, Ecoflex, Smooth-Sil, SORTA-Clear, Rubber Glass, Equinox, e Rebound | Mold Max e Poyo Putty. |

| Durezze Disponibili | da 000-34 a 60 Shore A | da 10 a 60 Shore A |

| Siliconi da utilizzare a pennello o spatola | Rebound, Body Double | Mold Max STROKE |

| Siliconi in pasta | Equinox | Poyo Putty |

| Siliconi Trasparenti | SORTA-Clear | / |

| Silicone Traslucido | Dragon Skin, Ecoflex, tutti i Mold Star T | Tutti i Mold Max T |

| Sostanze che inibiscono | Lattice, Zolfo, Stirene contenuto in siliconi allo stagno o resine poliestere | Lattice e Zolfo |

| Certificazione Skin Safe | Dragon Skin, Ecoflex, tutti i Mold Star T, SORTA-Clear 18, Smooth-Sil 945, Body Double | / |

| Certificazione Food Safe | SORTA-Clear 18, SORTA-Clear 37, SORTA-Clear 40, Equinox, Smooth-Sil 940, Smooth-Sil 950, Smooth-Sil 960 | / |

| Certificazione ignifuga | Dragon Skin 10 | / |

Gomma poliuretanica

Rispetto alle gomme siliconiche per condensazione quelle poliuretaniche hanno generalmente un pratico rapporto di miscela (1:1 o 1:2 in peso e/o volume), una viscosità inferiore che permette di non degassare miscela e sono più economiche a parità di durezza. D'altro canto, le poliuretaniche sono molto sensibili all'umidità presente nell'aria o rilasciata dal modello, hanno una vita utile molto breve rispetto al silicone ed è necessario applicare un distaccante sul modello.

Smooth-on produce una grande varietà di gomme poliuretaniche che si differenziano per:

La durezza espressa in Shore A, varia da uno Shore molto basso di 10 (Vytaflex 10) ad uno shore 90 (PMC-790 o KX Flex 90), passando da durezze intermedie di 20,30,40,50,60,70,80 shore a, ciò permette di scegliere la gomma migliore per lo specifico utilizzo cui è destinata. Riguardo la modalità d'utilizzo le gomme poliuretaniche possono essere da colata, da pennellare o spatolare (Brush-on) o a spruzzo. La scelta della modalità di utilizzo è in funzione del progetto da realizzare tento conto delle caratteristiche del modello, della sua grandezza, della sua conformazione e anche delle capacità ecc.

Il colore invece, può essere beige tipico della serie Vytaflex e Reoflex, trasparente come per le Clear Flex, ambrato come per la famiglia PMC o bianco come per le serie Simpact e KX Flex.

Le gomme poliuretaniche sono materiali versatili ed utilizzati nei più disparati settori che risultano essere estremamente eterogenei tra di loro. I principali campi d'applicazione si concentrano nel settore industriale per la produzione di prototipi e componenti meccaniche, nel settore del Cosplay per la riproduzione di armature, ed infine, last but not least, nel settore edile e dell'arredamento per la riproduzione di manufatti, oggetti, vasi, componenti d'arredo, facciate ed elementi ornamentali in cemento e gesso.

In particolare, nel settore dell'edilizia e dell'arredamento le gomme poliuretaniche vengono impiegate per produrre stampi di modelli in cui colare cemento ed ottenere così delle repliche o manufatti. La gomma poliuretanica è indicata per il colaggio delle classiche miscele cementizie, per realizzazioni in gfrc (cemento miscelato) e cemento alleggerito. Per le ultime due applicazioni si raccomanda l'uso del polimero Forton VF-774, che oltre a innalzare le caratteristiche fisiche degli impasti cementizi li renderà più stabili e duraturi nel tempo.

Le famiglie di gomme poliuretaniche più indicate per la produzione di stampi sono:

Rispetto alle gomme siliconiche per condensazione quelle poliuretaniche hanno generalmente un pratico rapporto di miscela (1:1 o 1:2 in peso e/o volume), una viscosità inferiore che permette di non degassare miscela e sono più economiche a parità di durezza. D'altro canto, le poliuretaniche sono molto sensibili all'umidità presente nell'aria o rilasciata dal modello, hanno una vita utile molto breve rispetto al silicone ed è necessario applicare un distaccante sul modello.

Smooth-on produce una grande varietà di gomme poliuretaniche che si differenziano per:

- Durezza;

- Modalita d'utilizzo;

- Colore;

- Applicazione;

La durezza espressa in Shore A, varia da uno Shore molto basso di 10 (Vytaflex 10) ad uno shore 90 (PMC-790 o KX Flex 90), passando da durezze intermedie di 20,30,40,50,60,70,80 shore a, ciò permette di scegliere la gomma migliore per lo specifico utilizzo cui è destinata. Riguardo la modalità d'utilizzo le gomme poliuretaniche possono essere da colata, da pennellare o spatolare (Brush-on) o a spruzzo. La scelta della modalità di utilizzo è in funzione del progetto da realizzare tento conto delle caratteristiche del modello, della sua grandezza, della sua conformazione e anche delle capacità ecc.

Il colore invece, può essere beige tipico della serie Vytaflex e Reoflex, trasparente come per le Clear Flex, ambrato come per la famiglia PMC o bianco come per le serie Simpact e KX Flex.

Le gomme poliuretaniche sono materiali versatili ed utilizzati nei più disparati settori che risultano essere estremamente eterogenei tra di loro. I principali campi d'applicazione si concentrano nel settore industriale per la produzione di prototipi e componenti meccaniche, nel settore del Cosplay per la riproduzione di armature, ed infine, last but not least, nel settore edile e dell'arredamento per la riproduzione di manufatti, oggetti, vasi, componenti d'arredo, facciate ed elementi ornamentali in cemento e gesso.

In particolare, nel settore dell'edilizia e dell'arredamento le gomme poliuretaniche vengono impiegate per produrre stampi di modelli in cui colare cemento ed ottenere così delle repliche o manufatti. La gomma poliuretanica è indicata per il colaggio delle classiche miscele cementizie, per realizzazioni in gfrc (cemento miscelato) e cemento alleggerito. Per le ultime due applicazioni si raccomanda l'uso del polimero Forton VF-774, che oltre a innalzare le caratteristiche fisiche degli impasti cementizi li renderà più stabili e duraturi nel tempo.

Le famiglie di gomme poliuretaniche più indicate per la produzione di stampi sono:

- Vytaflex, la serie Vytaflex è caratterizzata dalla tecnologia V-Polymer che offre proprietà fisiche e di performance superiori per colate in cemento. Rispetto alle altre gomme, le Vytaflex hanno un ritiro minimo nel tempo, sono disponibili in 10A, 20A, 30A, 40A, 50A e 60A Shore di durezza, e hanno un pratico rapporto di miscela 1:1 in peso o volume. Le gomme poliuretaniche di questa serie sono inoltre indicate nel caso in cui vengano utilizzate ossidi pennellati direttamente sullo stampo; infatti, permettono di ottenere manufatti privi di macchie. E' necessario applicare un distaccante specifico ed eventualmente un turapori sul modello da replicare (Universal Mold Release, Ease Release 2831, Super Seal). e sullo stampo prima della colata di cemento (Aquacon).

- Reoflex WET, la serie Reoflex WET contiene al suo interno un distaccante. Questa proprietà auto distaccante la rende ottimale per realizzare stampi di manufatti/oggetti molto complessi e ricchi di sottosquadra, così da facilitarne la sformatura. Queste gomme sono disponibili in 30A e 40A Shore di durezza, e hanno un pratico rapporto di miscela 1:1 in volume. In sede di realizzazione dello stampo è necessario applicare un distaccante specifico ed eventualmente un turapori sul modello (Universal Mold Release, Ease Release 2831, Super Seal)

- Brush-on, la serie Brush-on, simile alla Vytaflex, è una gomma poliuretanica formulata per essere applicata a pennello o spatola anche verticalmente. Queste gomme sono disponibili in 35A, 40A, 50A e 60A Shore di durezza. Per realizzare uno stampo è necessario applicare un distaccante specifico ed eventualmente un turapori(Universal Mold Release, Ease Release 2831, Super Seal) sul modello da replicare. Per utilizzare lo stampo prima della colata si consiglia l'uso dei distaccanti per cemento Aquacon o in &out.

- Formlastic, le gomme poliuretaniche Formlastic sono caricate e quindi indicate per realizzare stampi senza ritiro nel tempo. Queste gomme sono disponibili in 48A e 60A Shore di durezza, ma a differenza delle altre serie sono più difficili da miscelare e colare, e risento molto di più l'umidità. Come per le altre gomme poliuretaniche è necessario o applicare un distaccante specifico ed eventualmente un turapori, sia sul modello da replicare sia sullo stampo prima della colata (Universal Mold Release, Aquacon, Ease Release 2831, Super Seal).

- Compat 45, la gomma poliuretanica Compat 45 è stata formulata appositamente per realizzare stampi in cui colare gomma siliconica senza andare ad inibirla. Attenzione: Compact 45 è incompatibile con i seguenti siliconi: Ecoflex GEL, Ecoflex 00-10, Ecoflex 00-31 Near Clear, Ecoflex 00-45 Near Clear, Encapso K, Rubber Glass, Solaris, Sorta-Clear 12 e 37.

| FAMIGLIA | DUREZZE DISPONIBILI IN SHORE A | PARTICOLARITA' |

| Vytaflex | 10, 20, 30, 40, 50 e 60 | Gomme poliuretaniche da colata, indicate per la realizzazione di stampi per gesso o cemento, di props e manufatti per cosplay. |

| Reoflex | 20, 30, 40, 50 e 60 | Gomme poliuretaniche da colata, indicate per la realizzazione di stampi in cui colare gesso o cemento. |

| PMC | 30, 44, 50, 60, 70, 80 e 90 | Gomme poliuretaniche da colata, indicate per la realizzazione di stampi, componenti industriali, prototipi, oggetti e manufatti gommosi, ecc. |

| Econ | 60, 80 Shore | Stampi e oggetti gommosi |

| Brush-on | 35, 40, 50 e 60 | Gomme poliuretaniche a pennello o spatola, indicate per la realizzazione di stampi. |

| Clear Flex | 30, 50 e 95 | Gomme poliuretaniche da colata completamente trasparenti e resistenti ai raggi UV, indicate per la realizzazione di prototipi, componenti e opere d'arte. |

| Urecoat | 70 | Gomma poliuretanica da stendere a pennello indicata per rivestire materiali flessibili come poliuretani espansi, eva foam ecc. |

| Simpact | 60 e 85 | Gomme poliuretaniche da colata indicate per la realizzazione di prototipi, props, componenti meccaniche ed industriali. |

| Compat 45 | 45 | Gomme poliuretaniche da colata indicate per la realizzazione di stampi in cui colare silicone. |

| KX Flex | 60 e 90 | Gomme poliuretaniche da colata indicate per la realizzazione di prototipi e props. |

| Formlastic | 48 e 60 | Gomme poliuretaniche da colata, indicate per la realizzazione di stampi in cui colare cemento. |

Applicazioni dei siliconi e delle gomme poliuretaniche: cosa realizzare con questi materiali?

Le gomme sono materiali versatili ed utilizzati nei più disparati settori che risultano essere estremamente eterogenei tra di loro. Principalmente i siliconi e le gomme poliuretaniche vengono impiegati per la realizzazione di stampi o calchi. Si parla di stampo quando si devono riprodurre o realizzare copie di oggetti o manufatti anche di difficile sformatura o caratterizzati da "sottosquadra". Mentre il termine calco viene impiegato quando con il silicone al platino si effettuano copie di parti anatomiche.

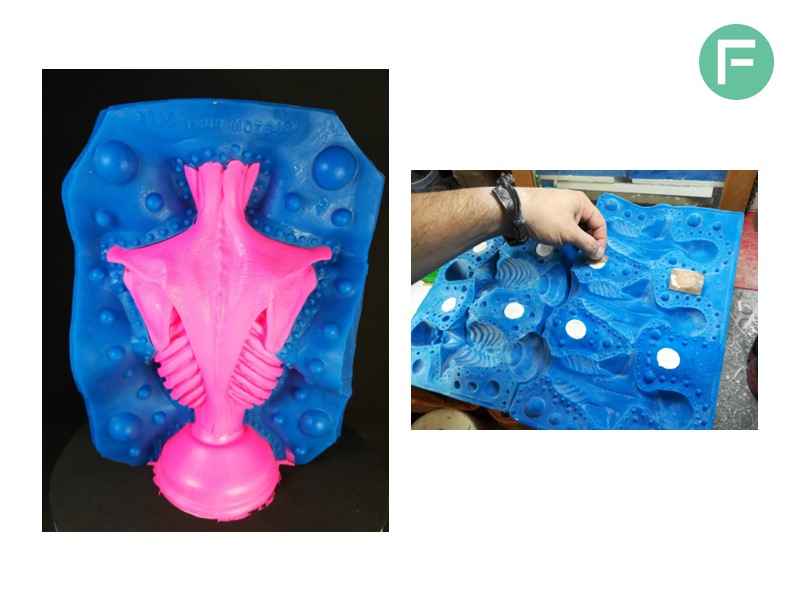

In funzione della modalità di realizzo esistono differenti tipologie di stampi: a colata, a pennello, a spruzzo ed a pressione.

Le tecniche di realizzazione applicate dipendono essenzialmente dal manufatto che si dovrà realizzare e dal materiale in cui verrà realizzato.

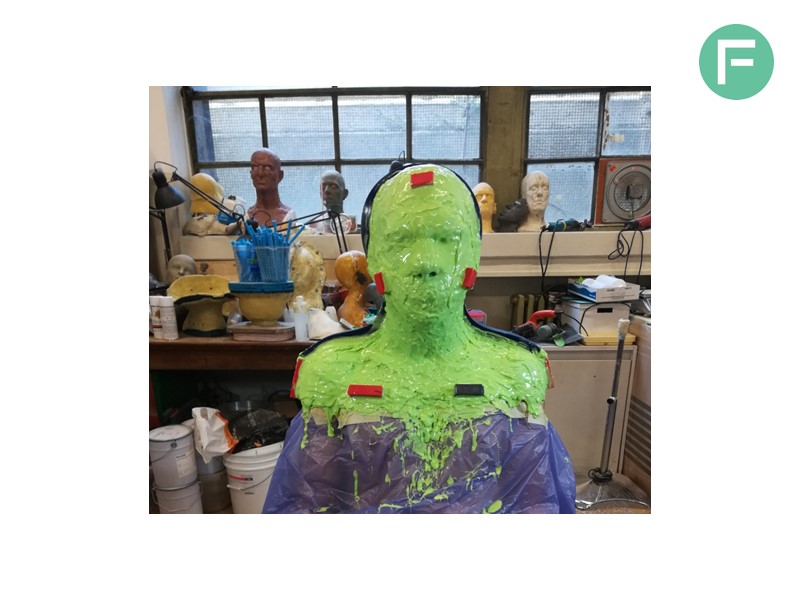

Stampo a colata

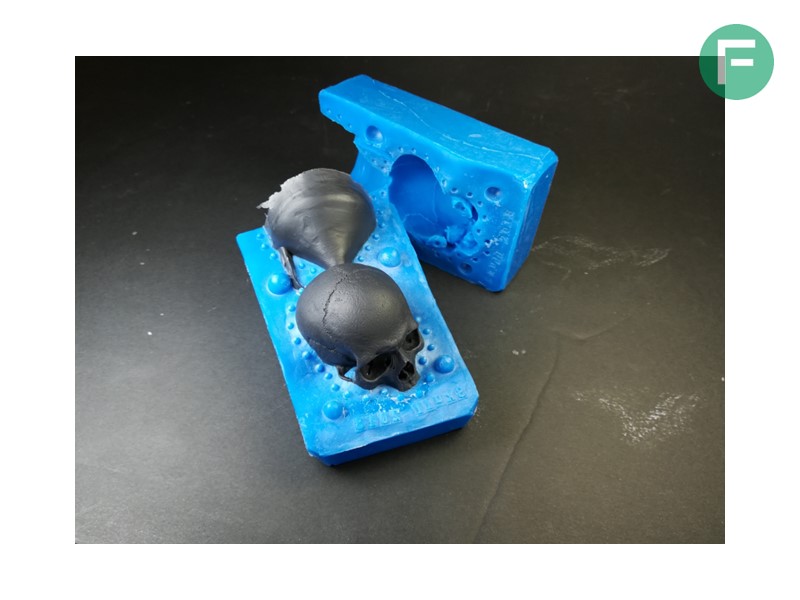

Lo stampo a colata (realizzato utilizzando una gomma siliconica o poliuretanica liquida che poi si solidifica a seguito della miscelazione tra i due componenti) è la tipologia più comune e più frequente, esso può essere:

- A cielo aperto;

- Bivalva, diviso in due parti;

- Plurivalva, diviso in più parti;

- Ad Intercapedine;

- Monoblocco realizzato tramite singola colata e tagliato successivamente;

Stampo a pennello

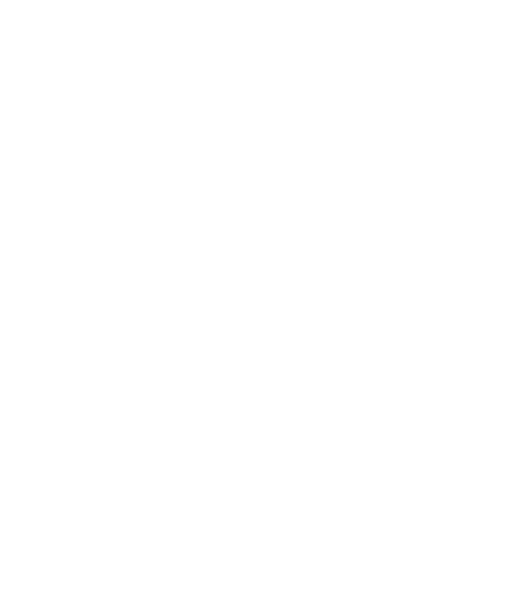

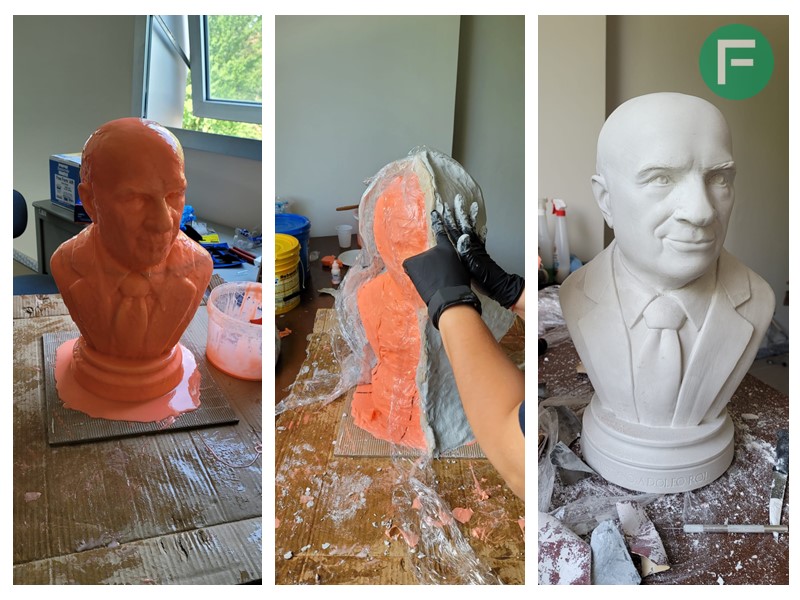

Lo stampo a pennello è realizzato applicando con pennello e/o spatola siliconi come Rebound o Mold Max STROKE, o gomme poliuretaniche come Brush-on o Urecoat, in strati sottili direttamente sul modello da riprodurre. Queste gomme hanno una formulazione tissotropica, anche per applicazioni verticali, che può essere accentuata aggiungendo l'addensante Thi-vex ai siliconi e la carica Cabo-sil alle gomme poliuretaniche. Tra la tipologia di stampi a pennello rientrano anche i calchi di parti anatomiche realizzabili direttamente sulla pelle o sul viso con i siliconi Body Double o Ecoflex 00-35.

Stampo a pressione

Lo stampo a pressione è la tipologia più comune nel campo artistico e del restauro. I siliconi in pasta, Poyo Putty ed Equinox, permettono di realizzare velocemente stampi in opera, anche su pareti verticali e soffitti senza rovinare i modelli. In questa tipologia di stampo è consigliato prestare attenzione alla pressione con cui si applica il silicone per riprendere ogni minimo dettaglio.

Step per realizzare uno stampo

-

Studiare o creare il modello di partenza

Questo primo step è importante per capire quale materiale scegliere per realizzare lo stampo, e che tipo di stampo realizzare. Studiare il modello significa anche capire come suddividere l'oggetto iniziale nel caso in cui si dovesse realizzare uno stampo complesso (bivalva o plurivalva). -

Procurarsi tutti i materiali necessari

Prima di iniziare bisogna procurarsi il materiale necessario:- Un modello, che potete trovare già fatto o che potete realizzare voi con della plastilina, con la stampa 3d ecc.

- Pezzi di legno, di plexiglass, di pvc, di lego per realizzare le pareti di contenimento della gomma;

- Bilancia;

- Colla a caldo;

- Contenitori per miscelare il materiale;

- Palette per mescolare;

- Distaccante ed eventualmente un turapori;

- Gomma siliconica o poliuretanica.

-

Per stampi a colata creare un contenitore di colata e fissare il modello

Lo scopo è quello di delimitare un volume in cui poter colare la gomma liquida. Essa non deve fuoriuscire dai lati del contenitore durante il tempo necessario alla sua solidificazione. La forma e le dimensioni della scatola dipendono dalla forma e dalle dimensioni del modello e può essere realizzata con pezzi di legno, di plexiglass, di pvc, mattoncini di lego ecc. Le pareti di contenimento dovranno essere necessariamente più alte del livello che raggiungerà la gomma quando sarà colata, e per fare in modo che la gomma liquida non filtri dalla fessura esistente tra il fondo e i lati del contenitore di colata, queste fessure devono essere sigillate con plastilina o colla a caldo. -

Applicare se necessario un turapori e/o un distaccante

I modelli fatti in materiale poroso (gesso, pietra, cemento, legno, ecc.) necessitano di un turapori che sigilli la porosità della superficie. Le argille contenenti zolfo devono essere isolate, poiché i siliconi in particolare quelli al platino verranno inibiti. Turapori e sigillanti idonei possono essere:- Cera in pasta Sonite Wax;

- Turapori Super Seal, non intrusivo che non interferisce con la superficie andando a modificare i dettagli e può essere rimosso con acqua calda;

- Distaccante e sigillante Ease Release 2831;

In questo step un passaggio importante, se necessario, è anche l'applicazione di un distaccante per facilitare non solo la sformatura del modello ma anche per far si che il materiale si stacchi facilmente dalle pareti della scatola.

È necessario utilizzare un distaccante adatto che non vada ad inibire i materiali, come Ease Release 200, Ease Release 205 o Universal Mold Release. Ease Release 200 e 205 sono i distaccanti da utilizzare con gomme siliconiche, mentre Universal Mold Release è indicato per le gomme poliuretaniche.

- Leggere attentamente la scheda tecnica allegata al materiale, prestando particolare attenzione alle incompatibilità con altri materiali, alla viscosità della gomma, al tempo di colata (pot life) e al tempo di sformatura (demold time), oltre che ovviamente alle misure di sicurezza e alle altre informazioni fornite.

-

Dosare il materiale secondo il corretto rapporto di miscela

Si consiglia di omogenizzare separatamente le componenti prestando attenzione di rimuovere il materiale eventualmente depositato sul fondo o sulle pareti dei contenitori. Una volta omogeneizzati i due componenti, è necessario miscelarli dosandoli nel corretto rapporto di miscela, in peso o volume, indicato sulle confezioni e sulla scheda tecnica del prodotto. La principale ragione di mancata o parziale catalisi della gomma è l'errato rapporto di miscelazione e una tecnica di miscelazione non appropriata. -

Miscelare le due componenti

È fondamentale sviluppare e adottare una buona tecnica di miscelazione. Miscelare le parti A e B per almeno tre minuti. Se miscelate la gomma per la prima volta, usate un orologio oppure un cronometro per controllare il tempo trascorso. Siate scrupolosi, ma non frettolosi! La maggior parte delle gomme siliconiche o poliuretaniche per stampi concedono un tempo di miscelazione idoneo a miscelare le componenti con cura ed a colare la miscela. Non frullate il materiale e non create vortici per non inglobare aria nella miscela. Mescolate lentamente e in modo accurato, assicurandovi di raschiare i lati e il fondo del contenitore numerose volte. Suggerimento: Quando pensate di aver miscelato abbastanza la gomma, miscelatela ancora per essere davvero sicuri (Double mixing), naturalmente nel rispetto del tempo di pot life del materiale. -

Se necessario, degassare il materiale

Questo passaggio deve essere effettuato con alcune tipologie di siliconi, soprattutto con gomme siliconiche molto viscose come Mold Max, Smooth-Sil o SORTA-Clear. Degassare il materiale aiuterà ad eliminare l'aria inglobata nella miscela durante la miscelazione del silicone. -

Colare la gomma

Dopo aver miscelato scrupolosamente la gomma, è il momento di colarla sul modello. Non versate la gomma direttamente sopra il modello perché si potrebbe intrappolare aria, causando bolle sullo stampo. Scegliete invece il punto più basso nel contenitore di colata e colate la gomma all'interno, possibilmente in un unico punto, lentamente e in modo costante. Lasciate alzare il livello della gomma sopra al modello. Questo procedimento aiuterà a minimizzare l'intrappolamento dell'aria. Noterete piccole bolle d'aria alzarsi e dissolversi sulla superficie. Potrete ulteriormente dissipare queste bolle passando lievemente una fonte di calore o del distaccante. -

Lasciare catalizzare il materiale

Il passo successivo è semplice: lasciate che la gomma si trasformi da liquida a solida flessibile (vulcanizzazione) per il tempo indicato sulle schede tecniche a temperatura ambiente (21/ 25° C). Se volete accelerare o rallentare le tempistiche di catalizzazione esistono degli additivi appositi da poter aggiungere ai materiali. -

Sformare e se necessario effettuare il processo di post catalizzazione

Una volta catalizzata la gomma può essere può essere sformata. Un passaggio facoltativo è il processo di post catalizzazione ed è consigliato soprattutto con l'utilizzo di gomme siliconiche. Con il post-indurimento lo stampo potrà migliorare le sue qualità fisiche e le sue performances. Mettete lo stampo in un forno per 4/6 ore a 66° C. Prima di utilizzare lo stampo riportatelo a temperatura ambiente.

- Proporzioni di miscelazione errate;

- Temperatura di conservazione e del luogo in cui si cola troppo bassa;

- Non si è miscelato il materiale con sufficiente scrupolosità, questo vale anche per la ri-omogenizzazione delle singole componenti;

- Incompatibilità dei materiali, è consigliato fare sempre dei piccoli test per verificare la compatibilità tra i materiali. Ricordiamo che i siliconi al platino vengono inibiti da lattice, zolfo, stirene;

- Applicazione errata del distaccante, troppo distaccante andrà ad inibire la gomma;

- Errato utilizzo di additivi o colori, alcune volte si sbagliano le proporzioni con cui si dovrebbero aggiungere eventuali additivi o colori.

Galleria immagini

Documenti/Schede/Depliant in formato PDF

Mold Star:

Sorta Clear:

Smooth-Sil:

Dragon Skin:

Rebound:

Equinox:

Ecoflex:

Body Double:

Certificazioni

Certificazioni Skin Safe

Mold Star:

Sorta Clear:

Body Double:

Dragon Skin:

Smooth-Sil:

Certificazione ignifuga

Dragon Skin:

Certificazione food safe

Lista materiali skin safe

Video dimostrativi

Italia

Italia Austria

Austria Belgio

Belgio Bulgaria

Bulgaria Cipro

Cipro Croazia

Croazia Danimarca

Danimarca Estonia

Estonia Finlandia

Finlandia Francia

Francia Germania

Germania Grecia

Grecia Irlanda

Irlanda Isole Azzorre e Madeira

Isole Azzorre e Madeira Lettonia

Lettonia Lituania

Lituania Lussemburgo

Lussemburgo Malta

Malta Monaco

Monaco Paesi Bassi

Paesi Bassi Polonia

Polonia Portogallo

Portogallo Repubblica Ceca

Repubblica Ceca Romania

Romania Slovacchia

Slovacchia Slovenia

Slovenia Spagna

Spagna Svezia

Svezia Ungheria

Ungheria Albania

Albania Andorra

Andorra Anguilla

Anguilla Antigua e Barbuda

Antigua e Barbuda Arabia Saudita

Arabia Saudita Argentina

Argentina Aruba

Aruba Australia

Australia Bahamas

Bahamas Bahrein

Bahrein Bangladesh

Bangladesh Barbados

Barbados Belize

Belize Bermuda

Bermuda Bolivia

Bolivia Bosnia Erzegovina

Bosnia Erzegovina Brasile

Brasile Brunei Darussalam

Brunei Darussalam Canada

Canada Cile

Cile Cina

Cina Colombia

Colombia Corea del Sud

Corea del Sud Costa Rica

Costa Rica Dominica

Dominica Ecuador

Ecuador Egitto

Egitto El Salvador

El Salvador Emirati Arabi Uniti

Emirati Arabi Uniti Figi

Figi Filippine

Filippine Giamaica

Giamaica Giappone

Giappone Gibilterra

Gibilterra Galles

Galles Inghilterra

Inghilterra Scozia

Scozia Grenada

Grenada Groenlandia

Groenlandia Guadalupa

Guadalupa Guam

Guam Guatemala

Guatemala Guyana Francese

Guyana Francese Guyana

Guyana Haiti

Haiti Honduras

Honduras Hong Kong

Hong Kong India

India Indonesia

Indonesia Islanda

Islanda Isole Canarie

Isole Canarie Isole Cayman

Isole Cayman Isole Faroe

Isole Faroe Isole Maldive

Isole Maldive Isole Vergini GB

Isole Vergini GB Isole Vergini USA

Isole Vergini USA Israele

Israele Kuwait

Kuwait Macao

Macao Macedonia

Macedonia Malesia

Malesia Martinica

Martinica Messico

Messico Micronesia

Micronesia Moldavia

Moldavia Montserrat

Montserrat Norvegia

Norvegia Nuova Caledonia

Nuova Caledonia Nuova Zelanda

Nuova Zelanda Oman

Oman Pakistan

Pakistan Palau

Palau Panama

Panama Paraguay

Paraguay Peru

Peru Polinesia Francese

Polinesia Francese Porto Rico

Porto Rico Qatar

Qatar Repubblica Dominicana

Repubblica Dominicana Saint Kitts e Nevis

Saint Kitts e Nevis Saint Vincent e le Grenadine

Saint Vincent e le Grenadine Samoa

Samoa Samoa Americane

Samoa Americane Santa Lucia

Santa Lucia Serbia e Montenegro

Serbia e Montenegro Singapore

Singapore Sri Lanka

Sri Lanka Sudafrica

Sudafrica Suriname

Suriname Svizzera

Svizzera Taiwan

Taiwan Thailandia

Thailandia Trinidad e Tobago

Trinidad e Tobago Turchia

Turchia Uruguay

Uruguay USA

USA